Autore: Ing. Gianluca Gervasi

Introduzione

Il ripristino degli incisivi laterali nel superiore e degli incisivi centrali o laterali nellŌĆÖinferiore ├© molto spesso una sfida a causa della mancanza di spazio disponibile o anche dovuta ad una sfavorevole anatomia della cresta alveolare residua.[1]

Gli impianti a piccolo diametro possono rappresentare unŌĆÖopzione nella riabilitazione delle creste e spazi interdentali limitati, grazie alla minore invasivit├Ā e quindi ad una procedura meno traumatica.[2, 3]

In implantologia ├© noto dalla letteratura come lŌĆÖapplicazione di forze elevate su un qualunque impianto dentale pu├▓ portare a complicanze di vario genere. Oltre alle forze dovute al carico masticatorio, possono insorgere anche forze dovute a manufatti protesici non perfettamente bilanciati, malocclusioni, disfunzioni occlusali o, pi├╣ in generale, particolari caratteristiche morfologiche del paziente.[4-6]

Le forze che maggiormente risultano critiche per la vita di un impianto sono i carichi a flessione ripetuti nel tempo.

Per questo motivo la Working Group TC Dentistry ha introdotto una normativa internazionale (ISO 14801) dedicata alla valutazione del comportamento degli impianti dentali sottoposti a carichi flessionali.[7]

In passato erano stati effettuati opportuni test a fatica sia per lŌĆÖimpianto di diametro 4.1 mm e sia per quello di diametro 3.3 mm.[8-10] Avendo ridotto ulteriormente il diametro esterno con questo nuovo impianto da 2.9 mm, ├© stato considerato necessario condurre nuovi test a fatica per quantificare la reale perdita di resistenza meccanica.

Caratteristiche generali impianto Exacone® 2.9

LŌĆÖimpianto ├© realizzato in Titanio grado 5 (Ti 6Al 4V) ovvero la lega di Titanio pi├╣ resistente; le lunghezze disponibili sono 10, 12 e 14 mm. Geometricamente lŌĆÖimpianto si presenta con un profilo cilindrico nella porzione coronale nei primi 7 mm (tratto comune a tutte e tre le lunghezze), poi assume una forma conico-cilindrica con una filettatura pi├╣ aggressiva per finire con un apice emisferico con 3 lobature. Nello specifico lŌĆÖapice conico migliora la capacit├Ā di penetrazione, permettendo, in casi limite, una sottopreparazione del sito implantare per aumentare la stabilit├Ā primaria.

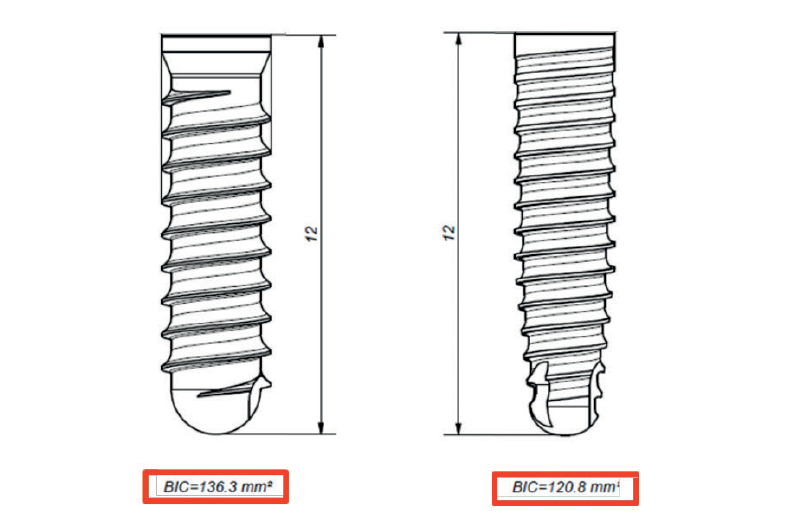

La superficie di contatto con lŌĆÖosso ├© microsabbiata su tutto lŌĆÖimpianto (RaŌēł1.0). Rispetto ad un impianto standard di diametro 3.3 mm, il passo della filettatura risulta molto pi├╣ fitto (0.75 mm), in modo da migliorare la stabilit├Ā primaria e rendendolo idoneo anche per un eventuale carico immediato. Tale aspetto ha fatto s├¼ che la perdita di BIC (Bone Implant Contact) rispetto ad un impianto standard 3.3 sia minima; come mostrato in figura 1, confrontando un impianto 3.3 x 12 mm (BIC 136.3 mm2) con uno 2.9 x 12 mm (BIC 120.8 mm2), si pu├▓ verificare come la differenza sia di circa 11%.

Fig. 1 – Confronto BIC impianto ├ś 3.3 x 12 con ├ś 2.9 x 12

Comportamento biomeccanico Materiali e metodi

LŌĆÖimpianto oggetto dei test ├© un impianto con diametro 2.9 mm e lunghezza 14 mm.

Le prove statiche e di fatica sono state effettuate con riferimento alla norma ISO 14810:2017 ŌĆ£Dentistry – Implants – Dynamic fatigue test for endosseous dental implantsŌĆØ.[7] Tale norma stabilisce le linee guida per lŌĆÖesecuzione di test meccanici su singoli impianti dentali, permettendo quindi la comparazione di differenti design, dimensioni e materiali costruttivi.

I test a fatica sono stati effettuati dal Dipartimento di Ingegneria Industriale della Facolt├Ā di Ingegneria dellŌĆÖUniversit├Ā di Firenze. Per eseguire le prove in accordo alla normativa ISO 14801, ├© stata costruita appositamente lŌĆÖattrezzatura necessaria per la loro esecuzione.

Per prima cosa, ├© stato costruito un blocchetto in materiale PPS GF-40 (polifenilsulfone additivato con il 40% di fibra di vetro) e forato per creare lŌĆÖalloggio per lŌĆÖimpianto 2.9 con lunghezza 14 mm.

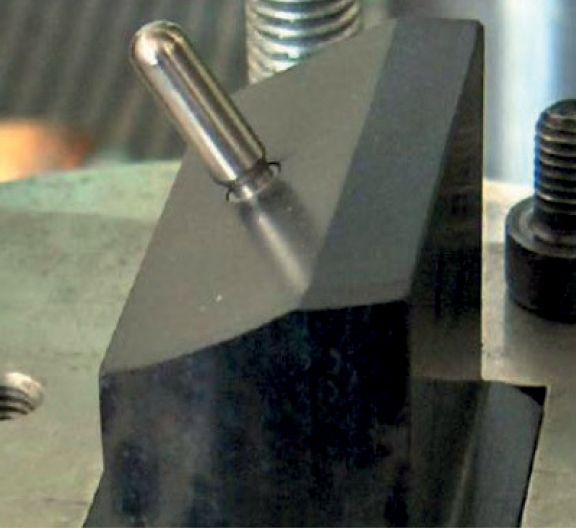

Ciascun impianto 2,9 ├© stato avvitato nel supporto con lŌĆÖausilio dellŌĆÖapposito strumentario chirurgico Leone; successivamente ├© stato fissato un moncone cilindrico standard, attivando la connessione conometrica in accordo al protocollo protesico, ovvero effettuando 2 battute con lo specifico percussore a punta dritta.

Il moncone ├© un provino in Titanio grado 5 (Ti 6Al 4V) realizzato appositamente per la prova che replica fedelmente un classico moncone standard cilindrico di diametro 3.3 mm; lŌĆÖunica differenza tra il provino e il moncone standard ├© la parte esterna che presenta una calotta emisferica di altezza 11 mm come descritto dalla norma (Fig. 2).

Fig. 2 – Set-up prima del test

Per le prove ├© stata utilizzata una macchina universale MTS Serie 810; la forza acquisita durante il test ├© stata misurata da una cella di carico da 2 kN.

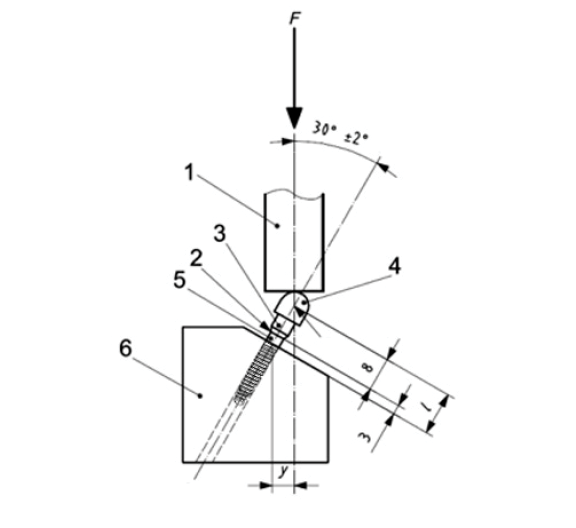

LŌĆÖattrezzatura ├© stata realizzata in modo da rispettare lo schema di carico descritto nella norma ISO 14801, ovvero con lŌĆÖasse dellŌĆÖimpianto-moncone inclinato di 30┬░ rispetto alla direzione del carico; la forza ├© stata applicata sulla testa del moncone con un braccio di applicazione pari a 5.5 mm (Fig. 3).

Fig. 3 – Schema del set-up sperimentale per sistema implantare non pre-inclinato, ISO 14801:2007. (1: dispositivo di carico, 2: livello cresta ossea, 3: parte di connessione, 4: cappetta emisferica, 5: impianto, 6: supporto, y = 5.5 mm, l = 11 mm)

La norma prevede di eseguire inizialmente una prova di flessione statica sul sistema e di registrarne il valore di cedimento, ovvero la forza alla quale avviene la rottura o una significativa deformazione permanente di un componente del sistema, in modo che ne sia pregiudicata la funzionalit├Ā. Le prove di resistenza statica sono state effettuate su tre provini in controllo di spostamento con una velocit├Ā costante di 1 mm/min; la prova ├© terminata al cedimento del provino.

Dopo la prova statica sono state eseguite le prove a fatica a diversi livelli di carico, partendo da un valore vicino a quello di cedimento statico, per poi diminuire progressivamente fino a determinare il ŌĆ£limite di faticaŌĆØ del sistema. Tale limite ├© determinato dal valore di carico massimo in corrispondenza del quale si ottengono almeno 3 sopravvivenze dei provini al raggiungimento di due milioni di cicli. Un provino ├© considerato ŌĆ£sopravvissutoŌĆØ quando rimane intatto, ovvero non giunge a cedimento. In questo caso i test a fatica sono stati eseguiti in controllo di forza ad una frequenza di 2 Hz e, come detto sopra, il carico oscillante sinusoidale ├© stato applicato fino al cedimento del provino o al raggiungimento di due milioni di cicli.

Risultati

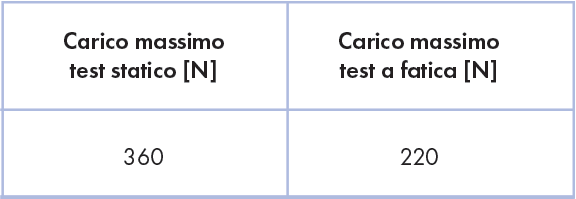

In tabella 1 ├© riportata la media del carico massimo ottenuto nelle prove statiche ed il carico massimo della prova a fatica.

Tabella 1 – Valori medi test statico e test a fatica

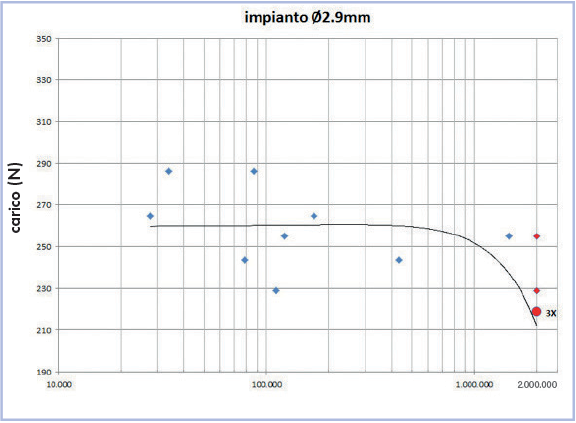

In figura 4 ├© riportato il diagramma del carico massimo a fatica in funzione del numero di cicli a rottura.

Fig. 4 – Diagramma carico massimo a fatica ŌĆō cicli a rottura

Discussione

Le prove a fatica effettuate sono il test per eccellenza usato dai principali produttori di impianti per valutare il limite di resistenza del sistema impianto-moncone; questo limite ├© principalmente dovuto al materiale utilizzato ed alla geometria di tale sistema. La significativit├Ā di tale prova ├© legata al fatto che il carico ciclico ├© la tipologia di carico pi├╣ critica in quanto ŌĆ£stressaŌĆØ maggiormente un sistema nel tempo, anche se in presenza di forze basse; inoltre il test tende a riprodurre in maniera schematica la natura del carico masticatorio.

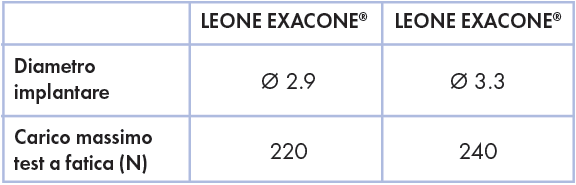

Per valutare i risultati ottenuti, si possono innanzitutto confrontare i valori dei test statici ed a fatica tra lŌĆÖimpianto Exacone┬« 2.9 e lŌĆÖimpianto Exacone┬« 3.3. Nello specifico il carico massimo che era stato ottenuto nella prova statica con lŌĆÖimpianto 3.3 era di 370 N, mentre con lŌĆÖimpianto 2.9 ├© di 360 N; per quanto concerne la prova a fatica, il limite ├© di 240 N per il sistema 3.3 e 220 N per il sistema 2.9 (tabella 2).

Tabella 2 – Confronto resistenza massima a fatica impianti Exacone┬« Leone

In termini percentuali, la differenza tra i due impianti per il carico massimo statico ├© di appena 2.7%, mentre per la prova a fatica ├© di circa 8.3%.

Questo ├© un dato molto importante e rassicurante in quanto dimostra come, a parit├Ā di diametro interno (diametro di connessione), una riduzione del diametro esterno dellŌĆÖimpianto non compromette in maniera significativa la resistenza meccanica finale dello stesso.

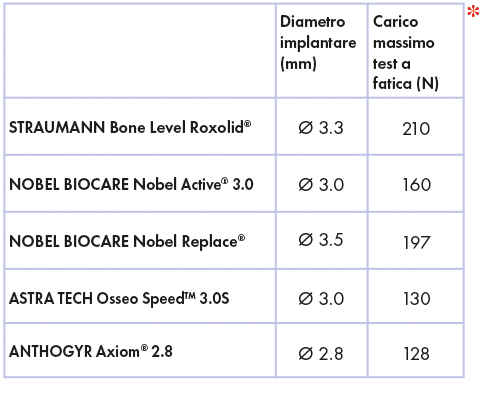

Se poi confrontiamo i risultati a fatica dellŌĆÖimpianto Leone con dati pubblicati da altre aziende su impianti di diametro simile o maggiore (├ś2.8, ├ś3.0, ├ś3.3 e ├ś3.5), in accordo sempre alla norma ISO 14801, il dato ├© ancora pi├╣ confortante (tabella 3).

Tabella 3 – Confronto resistenza massima a fatica impianti Straumann, Nobel Biocare, Astra Tech e Anthogyr

Nobel Biocare dichiara che lŌĆÖimpianto Nobel Replace┬« Tapered NP di diametro 3.5 mm ha un carico massimo a fatica di 197 N;[11] con lŌĆÖuscita dellŌĆÖimpianto pi├╣ piccolo Nobel Active┬« 3.0 di diametro 3.0 mm, lŌĆÖazienda ha confrontato il proprio sistema con lŌĆÖimpianto Astra Tech Osseo Speed™ 3.0S, dimostrando che il Nobel Active┬« 3.0 ha un carico massimo a fatica di 160 N, mentre il sistema di Astra Tech ha un carico massimo di 130 N. [12]

Nel caso di Straumann, ├© stato dichiarato che lŌĆÖimpianto Bone Level Roxolid┬« di diametro 3.3 mm resiste a fatica fino a 210 N.[13]. Infine Anthogyr dichiara per lŌĆÖimpianto Axiom┬« 2.8 con un diametro di soli 2.8mm, una resistenza massima a fatica di 128N. [14]

Tutto questo dimostra come lŌĆÖimpianto di piccolo diametro Leone sia ben superiore in termini di resistenza meccanica rispetto agli impianti di piccolo diametro corrispettivi della concorrenza.

Un altro aspetto importante che si ├© valutato dai test ├© dato dal fatto che il sistema impianto-moncone della Leone ha ceduto sempre sul moncone nella zona del colletto e non direttamente sul colletto implantare. Uno studio su impianti MIS (MIS Implants Technologies) di diametro 3.3 mm aveva dimostrato il totale fallimento con relativa frattura dellŌĆÖimpianto durante i test a fatica.[15] Questo aspetto ├© unŌĆÖulteriore conferma della maggiore resistenza meccanica della connessione a cono Morse rispetto ad una qualsiasi connessione avvitata.

*Roxolid┬« ├© un marchio registrato Straumann,┬ĀNobel Active┬« 3.0 e Nobel Replace┬« sono un marchio registrato di Nobel Biocare,┬ĀAstra Tech Osseo Speed™ 3.0S ├© un marchio commerciale di Astra Tech Group,┬ĀAxiom┬« 2.8 ├© un marchio registrato di Anthogyr.

Conclusioni

Il design aggressivo unito allŌĆÖottimo comportamento biomeccanico simulato dellŌĆÖimpianto Leone 2.9 a piccolo diametro fanno si che le soluzioni implanto-protesiche per i pazienti siano di successo anche in situazioni compromesse, ovvero nei casi in cui sono ridotti le creste e gli spazi interdentali. La ridotta invasivit├Ā rispetto ad un impianto cilindrico 3.3, lo rendono idoneo per lŌĆÖinserimento negli spazi ristretti tipici delle zone estetiche. LŌĆÖelevata resistenza meccanica ne completa la riuscita in termini di affidabilit├Ā, in quanto mostra un buon margine di sicurezza rispetto alle sollecitazioni dovute al carico masticatorio.

Bibliografia

[1] Maiorana C, King P, Quaas S, Sondell K, Worsaae N, Galindo-Moreno P, Clinical and radiographic evaluation of early loaded narrow-diameter implants: 3 years follow-up, Clin. Oral Impl. Res. 2015; 26, 2015, 77ŌĆō82

[2] Galindo-Moreno P, Nilsson P, King P, Worsaae N, Schramm A, Padial-Molina M, Maiorana C, Clinical and radiographic evaluation of early loaded narrow-diameter implants: 5-year follow-up of a multicenter prospective clinical study, Clin. Oral Impl. Res. 2017; 00, 2017, 1ŌĆō8

[3] Galindo-Moreno P, Padial-Molina M, Nilsson P, King P, Worsaae N, Schramm A, Maiorana C, The influence of the distance between narrow implants and the adjacent teeth on marginal bone levels, 2016; Clin. Oral Impl. Res. 00, 2016, 1ŌĆō9

[4] Huang HM, Tsai CM, Chang CC, Lin CT, Lee SY, Evaluation of loading conditions on fatigue-failed implants by fracture surface analysis, Int J Oral Maxillofac Implants 2005; 20:854ŌĆō859

[5] Gervais MJ, Wilson PR, A rationale for retrievability of fixed, implant-supported prostheses: a complication-based analysis, Int J Prosthodont. 2007 Jan-Feb; 20(1):13ŌĆō24

[6] Levine RA, Clem DS 3rd, Wilson TG Jr, Higginbottom F, Solnit G, Multicenter retrospective analysis of the ITI implant system used for single-tooth replacements: results of loading for 2 or more years, Int J Oral Maxillofac Implants. 1999 Jul-Aug;14(4):516ŌĆō20

[7] ISO 14801:2007 (E), Dentistry – Implants – Dynamic fatigue test for endosseous dental implants, International Organization for Standardization, Geneva, 2007

[8] Gamberini T, Prove di flessione a fatica su impianti dentali, Exacone News n. 2

[9] Barlattani A, Sannino G, Mechanical evaluation of an implant-abutment self-locking taper connection: finite element analysis and experimental tests, Int J Oral Maxillofac Implants 2013; 28:e17-e26

[10] Taddei G, Prove di flessione a fatica su Impianti Leone di diametro 3,3 mm, Exacone News n. 17

[11] Brochure NobelReplace™ Tapered

[12] Brochure NobelActive™ 3.0

[13] www.straumann.com

[14] Shemtov-Yona K, Rittel D, Machtei EE, Levin L, Effect of Dental Implant Diameter on Fatigue Performance. Part II: Failure Analysis, Clin Implant Dent Relat Res 2012 Jul; 10